Excellence Harsewinkel: Найсучасніший у світі завод по виробництву комбайнів набирає обертів.

У рамках проекту SynPro 2020 компанія CLAAS інвестувала 44 мільйони євро у виробництво самих сучасних зернозбиральних комбайнів на своєму заводі в Харзенвінкелі. Використовуючи найновіші технології виробництва та логістики, можна створити два модельних ряди, що включають безпрецедентну різноманітність специфікацій та опцій лише в одній лінії.

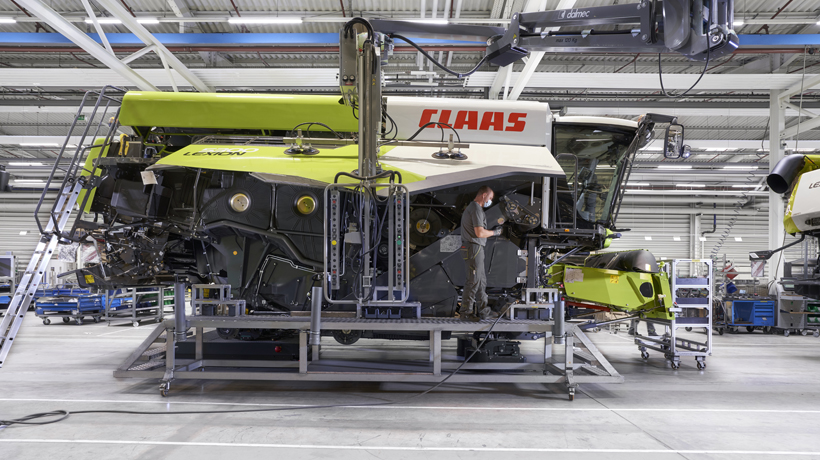

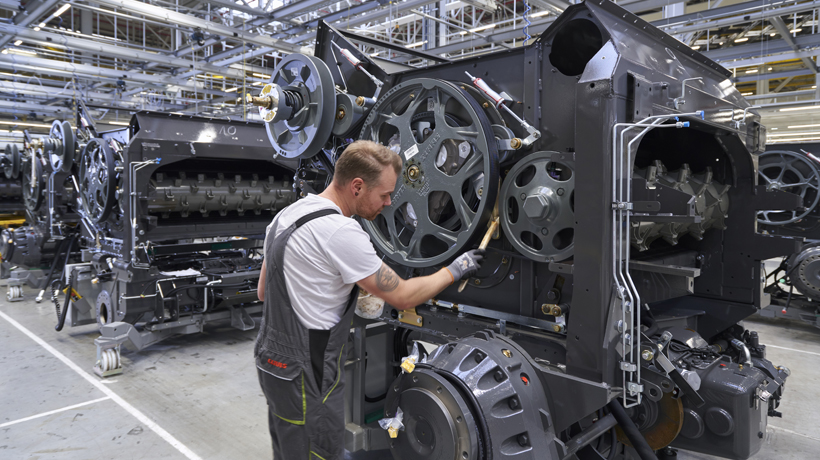

Маючи до 15 000 окремих частин, зернозбиральні комбайни належать до найскладніших сільськогосподарських машин, які будь-коли створювалися. Перероблений і реконструйований з нуля в рамках проекту SynPro 2020 цех зі складання зернозбиральних комбайнів TRION і LEXION CLAAS у Харзенвінкелі забезпечує неперевершене різноманіття, гнучке виробництво та безкомпромісну якість – на найсучасніших робочих місцях. Оновлення виробництва також позитивно вплинуло на екологію, адже викиди СО2 в атмосферу значно знизились.

Сьогодні модернізація вартістю 44 мільйони євро дозволяє створювати понад 30 типів зернозбиральних комбайнів на одній конвеєрній лінії.

Зібрана в рекордні терміни нова зала має площу 15 000 м2 і висоту стелі до 14 м. Демонтаж двох старих залів і зведення нового зайняло всього 22 тижні. І це ще не все: світлодіодне освітлення забезпечує яскраве, майже природне освітлення робочих місць незалежно від часу доби. Нова 6-тонна вентиляційна система забезпечує циркуляцію 80 000 м3 повітря в приміщенні на годину, створюючи приємне робоче середовище цілий рік. Лише новий цех заощаджує близько 470 тонн CO2 на рік завдяки ефективному управлінню енергією, відмінній ізоляції та світлодіодному освітленню.

Різноманітність продукції та збільшення продуктивності – до 28 комбайнів на день в одну зміну. Деталі та модулі для кожного зернозбирального комбайна доставляються точно вчасно на основну складальну лінію зі складальних ліній, які надходять з кожного боку. Безпосередньо поруч із новим складальним цехом знаходяться лінії виготовлення корпусу для таких компонентів, як молотильна установка, сепарація залишків, зерновий бункер або розвантажувальна труба зернового бункера, а також подальше фарбування виконуються як годинник для забезпечення ідеальної відповідності. Для цього потрібен досвід у поєднанні з найсучаснішими ІТ-системами та безперебійним відстеженням усіх етапів виробництва в режимі реального часу.

Кожен у Харзенвінкелі – і на всіх інших виробничих підприємствах CLAAS – працює над спільною метою: безкомпромісна якість виробництва та максимальна частка «правильного першого разу», щоб забезпечити бездоганні машини на першому етапі контролю якості.